L’offre globale en chaudronnerie industrielle : conception, fabrication, peinture et montage

La chaudronnerie industrielle représente un pilier essentiel pour de nombreux secteurs d’activité en France. Chez CST Études, nous transformons cette vision en réalité quotidienne. Notre expertise en chaudronnerie industrielle couvre l’ensemble du processus de chaudronnerie, de la conception à l’installation finale. Notre savoir-faire multisectorielle et notre maîtrise de chaque métier garantissent des réalisations de qualité, dans le respect des délais et des exigences techniques les plus strictes. Découvrez comment notre savoir-faire français peut révolutionner vos projets industriels.

Qu’est-ce que la chaudronnerie industrielle ?

La chaudronnerie industrielle est un métier, un véritable art de la transformation du métal, qui consiste à fabriquer des équipements et structures métalliques sur mesure à partir de feuilles de métal, tubes et profilés. Bien plus qu’un simple travail de transformation du métal, cette discipline combine savoir-faire traditionnel et technologies de pointe pour créer des pièces essentielles au fonctionnement de nombreuses industries françaises.

Cette activité comprend plusieurs opérations fondamentales : le traçage, la découpe, le formage (pliage, cintrage, emboutissage), et l’assemblage par soudure ou autres méthodes. Le métier de chaudronnier requiert précision et expertise technique pour garantir la qualité et la conformité des pièces produites.

La chaudronnerie intervient dans des secteurs stratégiques tels que l’agroalimentaire, le ferroviaire, la pétrochimie, l’énergie, l’automobile, l’aéronautique, la construction navale et la pharmacie. Les entreprises spécialisées en chaudronnerie, comme CST Etudes et Hiolle Technologies, contribuent à la fabrication d’éléments aussi variés que les cuves de stockage, les échangeurs thermiques, les charpentes métalliques, les tuyauteries industrielles, les châssis (tubulaires ou structurelles), les plateformes, convoyeurs ou les pièces de machines spéciales.

Les enjeux de qualité et de sécurité sont primordiaux dans cette activité. Les pièces produites doivent souvent résister à des conditions extrêmes (pression, température, produits corrosifs) tout en garantissant une fiabilité sans faille. C’est pourquoi chaque projet mobilise des techniciens spécialisés capables de faire face à des défis uniques – résistance à des pressions extrêmes, étanchéité parfaite ou conformité aux normes les plus strictes.

Pourquoi opter pour une offre globale en chaudronnerie ?

Un interlocuteur unique pour une cohérence maximale

Faire appel à une entreprise unique pour l’ensemble d’un projet de chaudronnerie industrielle présente des avantages considérables. Cette approche globale élimine les problèmes de coordination entre différents sous-traitants et assure une parfaite cohérence tout au long du processus de fabrication. Chez CST Études, notre maîtrise de la chaîne complète garantit une communication fluide et une vision d’ensemble que plusieurs intervenants ne pourraient offrir.

Optimisation des coûts et des délais

La gestion intégrée permet de réduire significativement les coûts liés à la multiplicité des prestataires. Notre approche globale optimise chaque maillon de la chaîne de production, réduisant significativement les temps morts et les inefficacités. Résultat : des projets livrés plus rapidement, pour un budget maîtrisé de bout en bout.

Qualité contrôlée de bout en bout

Notre système de contrôle qualité intervient à chaque phase du processus. Les éventuelles anomalies sont détectées et corrigées immédiatement, évitant l’effet domino propre aux projets multi-intervenants. Cette vigilance constante garantit un résultat final impeccable, conforme à vos exigences les plus pointues.

Des exemples concrets d’efficacité

Prenons le cas d’une ligne de production verrière récemment installée chez l’un de nos clients. Le bureau d’études conçoit les structures et châssis en intégrant les contraintes propres à ce secteur exigeant : résistance aux hautes températures, gestion des matières en fusion, etc. L’atelier de chaudronnerie fabrique les pièces selon ces spécifications précises. La cabine de peinture applique ensuite un revêtement technique capable de résister à la chaleur et à l’abrasion. Enfin, nos équipes interviennent directement sur le chantier pour assurer le montage, garantissant la parfaite conformité de l’installation avec les plans initiaux. Ce qui aurait nécessité la coordination de quatre sous-traitants différents a été pris en charge par une seule et même équipe, réduisant de trois semaines le délai global tout en évitant les ajustements de dernière minute.

Étape 1 – Conception et bureau d’études en chaudronnerie

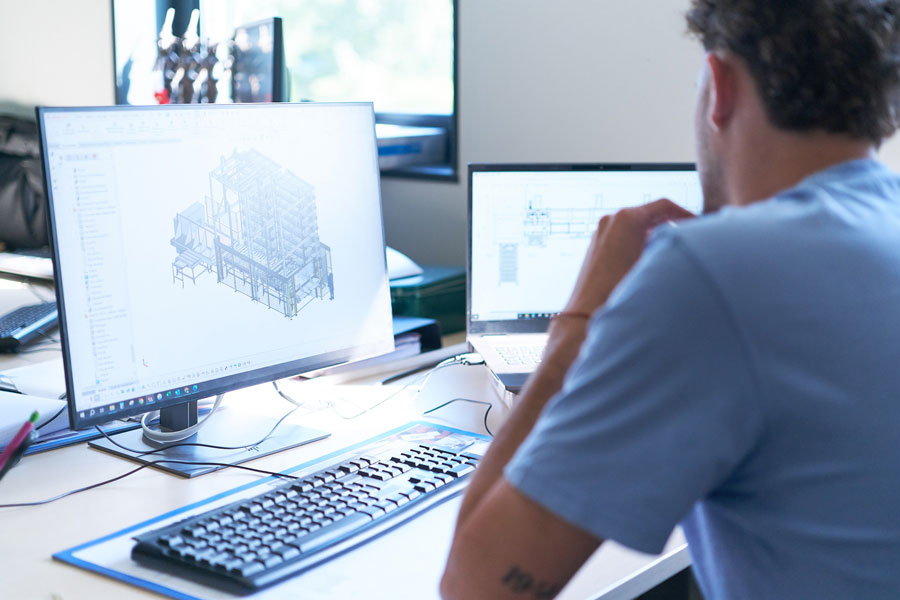

La conception représente la pierre angulaire de tout projet de chaudronnerie industrielle. Dans notre bureau d’études, véritable laboratoire d’idées, vos besoins se transforment en solutions concrètes grâce à une équipe d’ingénieurs et techniciens spécialisés.

Une expertise CAO/DAO à votre service

Nos ingénieurs et techniciens spécialisés utilisent des logiciels de pointe comme SolidWorks pour la modélisation 3D de vos projets. Cette visualisation avancée permet non seulement d’anticiper les éventuels points critiques, mais aussi de simuler le comportement des structures sous diverses contraintes – un avantage décisif pour garantir la fiabilité de vos installations. La conception assistée par ordinateur offre également la possibilité de réaliser des simulations pour tester le comportement des structures et tuyauteries dans différentes conditions d’utilisation.

Anticipation des contraintes techniques

La force de notre bureau d’études réside dans sa capacité à intégrer dès la phase initiale l’ensemble des paramètres spécifiques à votre secteur. Qu’il s’agisse de résistance mécanique pour l’industrie lourde, d’étanchéité pour les équipements chimiques ou de facilité de nettoyage pour l’agroalimentaire, nos concepteurs anticipent chaque exigence pour créer des solutions véritablement sur mesure.

Collaboration étroite avec les clients

Nous croyons fermement que la meilleure conception naît d’un dialogue continu et d’une compréhension précise de vos besoins. C’est pourquoi notre démarche intègre des points d’échange réguliers avec vos équipes techniques. Cette méthode permet d’affiner progressivement la conception pour aboutir à une solution qui répond exactement à vos attentes et contraintes opérationnelles.

Le résultat de cette première étape ? Une documentation technique exhaustive – notes de calcul, dossiers techniques, plans d’exécution – qui constitue la fondation solide sur laquelle s’appuieront toutes les phases suivantes de votre projet.

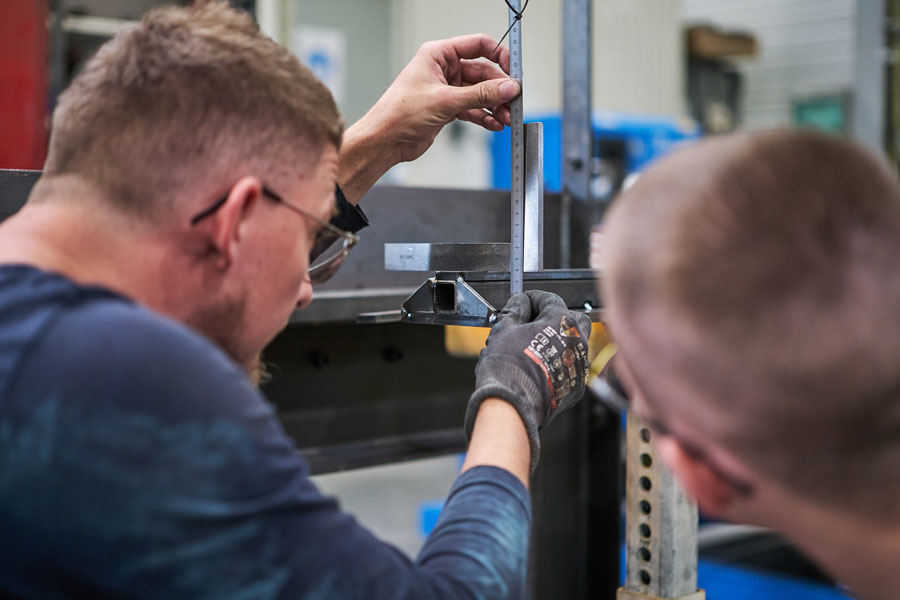

Étape 2 – Fabrication en atelier de chaudronnerie industrielle

Poussez la porte de notre atelier de chaudronnerie de 1100 m², et découvrez le cœur battant de notre activité de fabrication. Équipé de machines performantes et opéré par des chaudronniers qualifiés, il permet la transformation des plans en réalisations concrètes répondant aux exigences les plus strictes.

Une diversité de matériaux et d’ouvrages aussi vaste que vos besoins

Notre expertise couvre un spectre impressionnant de métaux et alliages, incluant l’acier, l’inox – pour répondre avec précision aux exigences spécifiques de chaque secteur industriel. Cette polyvalence nous permet de réaliser une gamme étendue de produits : châssis robustes, structures mécanosoudées, cuves, tuyauteries complexes, plateformes, supports spécifiques et pièces de forme pour machines spéciales.

Une maîtrise des techniques de fabrication qui font la différences

La fabrication en chaudronnerie fait appel à diverses techniques que nos équipes maîtrisent parfaitement :

- Découpe précise des matériaux (cisaille, plasma, laser)

- Mise en forme par pliage, cintrage ou roulage

- Perçage et usinage des pièces

- Soudage selon différentes méthodes (TIG, MIG, arc)

- Assemblage final des éléments

Notre parc machines moderne comprend des équipements pour plier, ciseler, poinçonner et riveter la tôle, ainsi que des marbres de soudure pour les assemblages complexes. Nous disposons également d’un pont roulant d’une capacité de levage de 5 tonnes, permettant la manipulation et le déplacement des pièces les plus lourdes au sein de notre atelier.

Qualité et traçabilité : l’excellence comme standard

La qualité n’est pas une option, mais une exigence quotidienne dans notre atelier. Chaque pièce fabriquée suit un parcours de contrôle rigoureux pour vérifier sa conformité aux plans et aux spécifications techniques. Cette traçabilité est assurée tout au long du processus, de la réception des matières premières jusqu’à la livraison des pièces finies.

Notre capacité à réagir rapidement aux éventuelles modifications ou ajustements témoigne de notre flexibilité opérationnelle – un atout crucial pour tenir les délais même dans les configurations les plus complexes.

Étape 3 – Peinture industrielle et traitement de surface

Bien plus qu’une simple question d’esthétique, la peinture industrielle représente un bouclier essentiel contre les agressions extérieures. Notre département de peinture transforme vos équipements métalliques en produits finis résistants et durables.

Des techniques adaptées à chaque besoin

Notre cabine de peinture, conçue selon les standards les plus exigeants, permet l’application de différents types de revêtements :

- Peinture époxy pour une résistance chimique optimale

- Laquage pour les finitions esthétiques

- Peinture polyuréthane pour la résistance aux UV et aux intempéries

- Traitements spécifiques pour les environnements agressifs

Nos peintres industriels préparent méticuleusement chaque surface (dégraissage, sablage ou grenaillage) pour garantir une adhérence parfaite du revêtement et une protection longue durée, particulièrement cruciale pour les tuyauteries exposées à des conditions difficiles.

Respect des normes environnementales

Dans un monde où la conscience écologique devient primordiale, notre cabine de peinture respecte les normes environnementales les plus strictes. Nous privilégions les peintures à faible teneur en COV (Composés Organiques Volatils) et nos installations de filtration limitent l’impact environnemental de cette activité. Cette démarche responsable s’inscrit dans notre engagement global pour un développement industriel durable.

L’intégration stratégique dans le processus global

L’intégration de la phase de peinture dans notre offre globale présente plusieurs avantages considérables :

- Élimination des risques de dommages liés au transport vers un prestataire externe

- Contrôle total de la qualité et de l’aspect final

- Optimisation des délais par la suppression des temps d’attente entre sous-traitants

- Choix précis des teintes selon le système RAL pour une parfaite correspondance avec vos attentes

Notre spécialiste en peinture industrielle assure un suivi rigoureux de chaque projet, garantissant une finition irréprochable qui valorise le travail de chaudronnerie réalisé en amont.

Étape 4 – Montage sur site ou en atelier

La phase finale de montage représente l’aboutissement de tout le processus de conception et fabrication. Ce moment décisif détermine la qualité fonctionnelle de votre équipement et sa conformité aux exigences initiales du projet.

Une logistique et des équipes d’intervention expérimentées

Selon la nature et l’ampleur de votre projet, le montage peut être réalisé dans nos ateliers ou directement sur votre chantier. Notre équipe de monteurs qualifiés dispose de l’expertise nécessaire pour assembler les structures et tuyauteries les plus complexes. La planification logistique assure la disponibilité de chaque composant au moment précis où il est nécessaire, évitant ainsi les retards coûteux et les interruptions dans le processus d’installation.

Sécurité et le respect des délais comme priorité absolue

La sécurité constitue notre préoccupation première pendant toute la phase de montage. Nos équipes sont formées aux procédures de sécurité les plus strictes et disposent de tous les équipements nécessaires pour travailler dans des conditions optimales. Cette rigueur dans l’application des mesures de sécurité n’entrave en rien l’efficacité de nos interventions, toujours réalisées dans le respect scrupuleux des délais convenus.

Avant la mise en service, des tests approfondis garantissent le fonctionnement parfait de l’installation. Ces vérifications permettent d’identifier et de corriger immédiatement les éventuels ajustements nécessaires, pour une mise en service sans problème.

Des références de projets variées

Notre expérience en montage couvre une grande diversité de réalisations à travers la France :

- Installation d’îlots robotisés de manutention de verre

- Montage de structures mécanosoudées pour le secteur énergétique

- Mise en place de convoyeurs et systèmes d’alimentation automatique

- Installation de plateformes, passerelles industrielles et réseaux de tuyauterie

- Construction d’équipements pour l’industrie navale française

Cette diversité témoigne de notre capacité à nous adapter aux environnements industriels les plus variés, tout en respectant les contraintes particulières de chaque secteur.

Pourquoi faire appel à CST Études / Hiolle Technologies ?

Une expertise globale et reconnue

CST Études, devenue Hiolle Technologies, filiale du groupe Hiolle Industries, combine la réactivité d’une structure à taille humaine avec la solidité d’un groupe industriel bien établi sur le territoire français. Cette synergie unique nous permet d’offrir des solutions complètes en chaudronnerie industrielle, de la conception initiale jusqu’à l’installation finale. Notre certification ISO 9001 témoigne de notre engagement indéfectible envers l’excellence et la satisfaction client.

Innovation et adaptation constantes

Notre approche conjugue techniques traditionnelles et technologies les plus avancées. Nos équipements de dernières générations et notre veille technologique permanente nous permettent d’intégrer les innovations pertinentes pour améliorer continuellement nos processus. Cette capacité d’adaptation constante fait de nous un partenaire industriel capable de relever les défis techniques les plus ambitieux.

Un savoir-faire multisectoriel

Notre savoir-faire s’étend à travers un large éventail d’industries :

- Le secteur automobile et ses équipementiers

- L’industrie agroalimentaire et ses exigences d’hygiène

- Les domaines de l’énergie et de la pétrochimie

- L’industrie pharmaceutique et chimique

- La métallurgie

- La construction navale

- Les métiers du bois, avec une expertise particulière dans la conception et la fabrication de lignes de réparation de palettes

- Les métiers du verre, où nous accompagnons des acteurs majeurs comme Saint-Gobain et AGC avec nos solutions de manutention robotisée du verre, nos lignes de convoyage ainsi que nos systèmes d’assemblage et de dépose

Cette diversité d’expériences enrichit considérablement notre approche des projets et nous permet de proposer des solutions éprouvées, adaptées aux spécificités de votre secteur d’activité. Notre maîtrise des différents métiers associés à la chaudronnerie et à la tuyauterie industrielle fait de nous un partenaire de choix pour vos projets les plus exigeants.

Une équipe de professionnels engagés

Notre force réside dans les compétences et l’engagement de nos collaborateurs. Chaque membre, du bureau d’études à l’atelier de montage, partage les mêmes valeurs d’excellence et de rigueur. Cette cohésion garantit une communication fluide et une approche harmonisée de chaque projet, pour une satisfaction client optimale.

FAQ – Vos questions sur la chaudronnerie industrielle

Quelles sont les étapes d’un projet en chaudronnerie industrielle ?

Un projet complet en chaudronnerie industrielle suit généralement quatre phases principales :

- Études techniques avec établissement d’un cahier des charges précis

- Fabrication en atelier comprenant découpe, formage, assemblage et soudure

- Peinture pour la protection et la finition

- Montage sur site ou en atelier, suivi de tests de fonctionnement

Notre entreprise assure la gestion intégrée de ces quatre étapes pour une cohérence maximale et un résultat optimal.

Quels matériaux peuvent être travaillés en chaudronnerie ?

Notre expertise couvre une large gamme de matériaux métalliques :

- Acier standard et aciers spéciaux (S235JR, 40CMD8, Z160CDV12)

- Acier inoxydable (304L, 316L)

- Aluminium et ses alliages

- Cuivre et laiton

- Métaux non ferreux divers

Le métier de chaudronnier consiste notamment à sélectionner le matériau approprié en fonction des spécifications techniques du projet, de la résistance mécanique requise, de la résistance à la corrosion et des contraintes liées à l’environnement d’utilisation.

La peinture industrielle est-elle incluse dans les prestations ?

Oui, la peinture industrielle fait partie intégrante de notre offre globale. Notre cabine de peinture interne nous permet de réaliser des finitions de haute qualité, parfaitement adaptées aux exigences de votre projet. Notre entreprise propose différents types de revêtements selon les besoins spécifiques : peinture époxy, laquage, thermolaquage, traitement anticorrosion. Le système de couleurs RAL nous permet de répondre précisément à vos attentes en termes de teinte et d’aspect, particulièrement important pour les tuyauteries nécessitant un code couleur spécifique.

Quelles certifications sont exigées dans le domaine de la chaudronnerie industrielle ?

Le secteur de la chaudronnerie industrielle est soumis à diverses normes et certifications qui garantissent la sécurité des produits. Les principales sont :

- ISO 9001 pour le système de management de la qualité

- Qualifications de soudage spécifiques pour certains matériaux ou applications

- Certifications sectorielles selon le domaine d’application (alimentaire, pharmaceutique, etc.)

Notre entreprise dispose des certifications nécessaires pour intervenir dans différents secteurs industriels et s’engage à respecter scrupuleusement les normes en vigueur en France. Le métier de chaudronnier exige une formation continue pour rester à jour avec les évolutions techniques et normatives.